Если вы когда-нибудь покупали новый объектив, вы знаете радость от распаковки красивой, нетронутой оптики из его коробки и первого крепления ее к камере. Но вы когда-нибудь задумывались о том, что нужно для проектирования и создания этого объектива? Во время недавней поездки в Японию у нас была возможность заглянуть за кулисы фабрики линз Sigma в городе Айдзу, чтобы ответить на этот вопрос, и мы шаг за шагом расскажем вам, как это делается.

Большинство фотографов знакомы с Sigma, но, возможно, не с ее уникальной историей. Sigma - это семейный бизнес, основанный в 1961 году Митихиро Ямаки. Г-н Ямаки был инженером в небольшой оптической компании, которая производила бинокль, камеры и видеообъективы. Когда компания обанкротилась, некоторые из ее поставщиков, нуждающихся в новых клиентах, обратились к г-ну Ямаки с просьбой начать новый бизнес, и родилась Sigma.

Сегодня Sigma насчитывает более 1700 сотрудников, девять дочерних компаний в восьми странах и годовой объем продаж составляет 42 миллиарда иен (около 322 миллионов долларов).

|

Рекомендуем посетить фан-сайт по сериалу "Зачарованные" начала 2000-х годов. Здесь собраны все серии для просмотра, описания серий (тексты), кадры, обои по сериалу, шрифты и прочее. Ссылка: charmed-online.com |

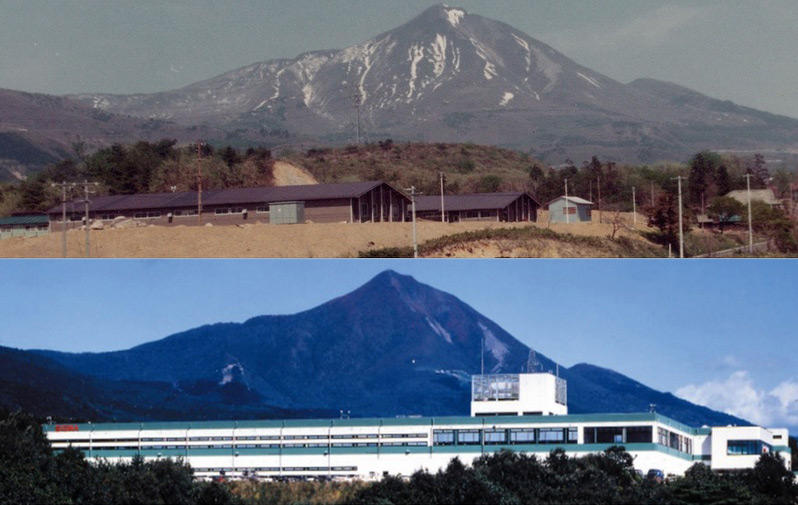

Завод Sigma в Айдзу, Япония.

Как объяснил нынешний генеральный директор Sigma Кадзуто Ямаки в нашем недавнем интервью, у Sigma есть бизнес-философия "малого офиса, большой фабрики". Он имеет минимальный административный, торговый и маркетинговый персонал и уделяет приоритетное внимание инвестициям в инженерное дело и производство. Это объясняет, почему около 75% сотрудников штаб-квартиры компании в Кавасаки, Япония, являются инженерами.

Sigma открыла свой нынешний завод в Айдзу, примерно в 300 км к северу от Токио в префектуре Фукусима, в 1974 году, и в нем проживает около 1500 сотрудников Sigma - большая часть ее рабочей силы. Близость означает, что команды Sigma могут быстро встретиться лично, чтобы решить проблемы, когда это необходимо для решения инженерных и производственных проблем. Это единственная фабрика Sigma, и вся ее продукция производится здесь.

Фабрика Sigma Aizu в 1974 году и сегодня, с горой Бандай позади. (Изображение любезно предоставлено Sigma)

Фабрика Sigma занимает почти 72 000 квадратных метров площади (приблизительно 775 000 квадратных футов) и производит 80 000 объективов и 2000 камер в месяц. Это вертикально интегрированная фабрика, что означает, что здесь производится почти каждый аспект производства, включая отдельные детали, которые составляют каждый объектив - вплоть до винтов.

С первых дней существования компании Митихиро Ямаки считал, что для создания хорошего продукта важно работать с местными жителями и предприятиями. Этот подход продолжается и по сей день; все поставщики Sigma расположены в северной части Японии. По сути, Sigma стремится делать все самостоятельно и с местными партнерами, подход, который окупился во время глобальной пандемии. В отличие от компаний со сложными глобальными цепочками поставок, Sigma смогла сохранить свой завод в рабочем состоянии в течение этого времени.

На этом фоне давайте погрузитесь в то, как сделаны линзы.

Комната для тестирования объективов

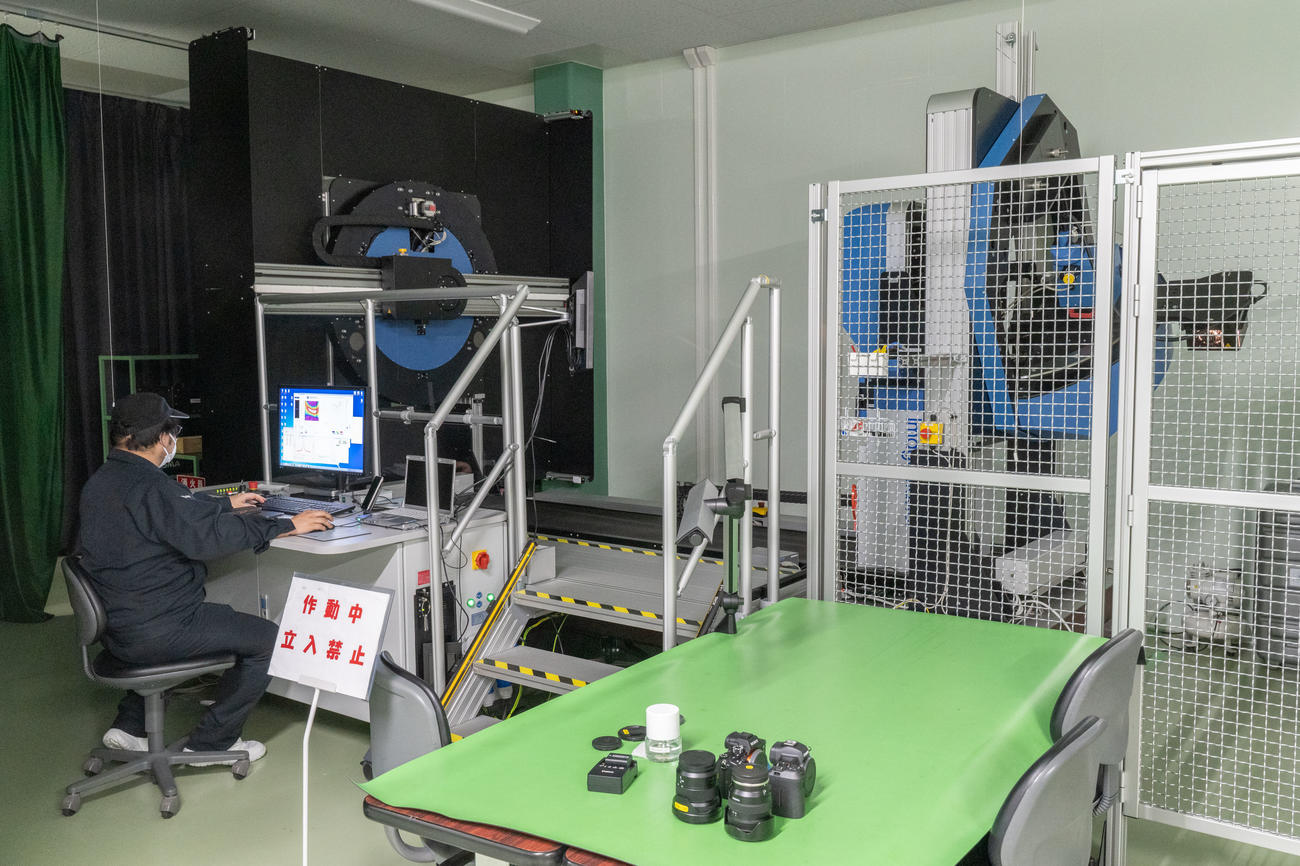

Поскольку оптика является основой любого объектива, мы начнем со стекла. Прежде чем погрузиться в производственный процесс, давайте поговорим о том, как Sigma устанавливает показатели производительности для каждого объектива, который она производит.

Каждый раз, когда разрабатывается новый объектив, создается высококачественная мастер-копия, которая используется для эталонного тестирования; она устанавливает базовую спецификацию производительности для каждого нового созданного взаимодействия. Эта базовая линия становится отправной точкой для всех машин для передачи модуляции (MTF), используемых на протяжении всего процесса производства объектива, гарантируя, что каждый объектив соответствует спецификации дизайна для разрешения. Sigma проектирует и строит собственные машины MTF собственными силами.

Испытания главного объектива проводятся на измерительной машине Trioptic, одной из немногих в Японии. Он может измерять диапазон между минимальным расстоянием фокусировки и бесконечностью для всех объективов Sigma и использует коллиматоры до 1000 мм.

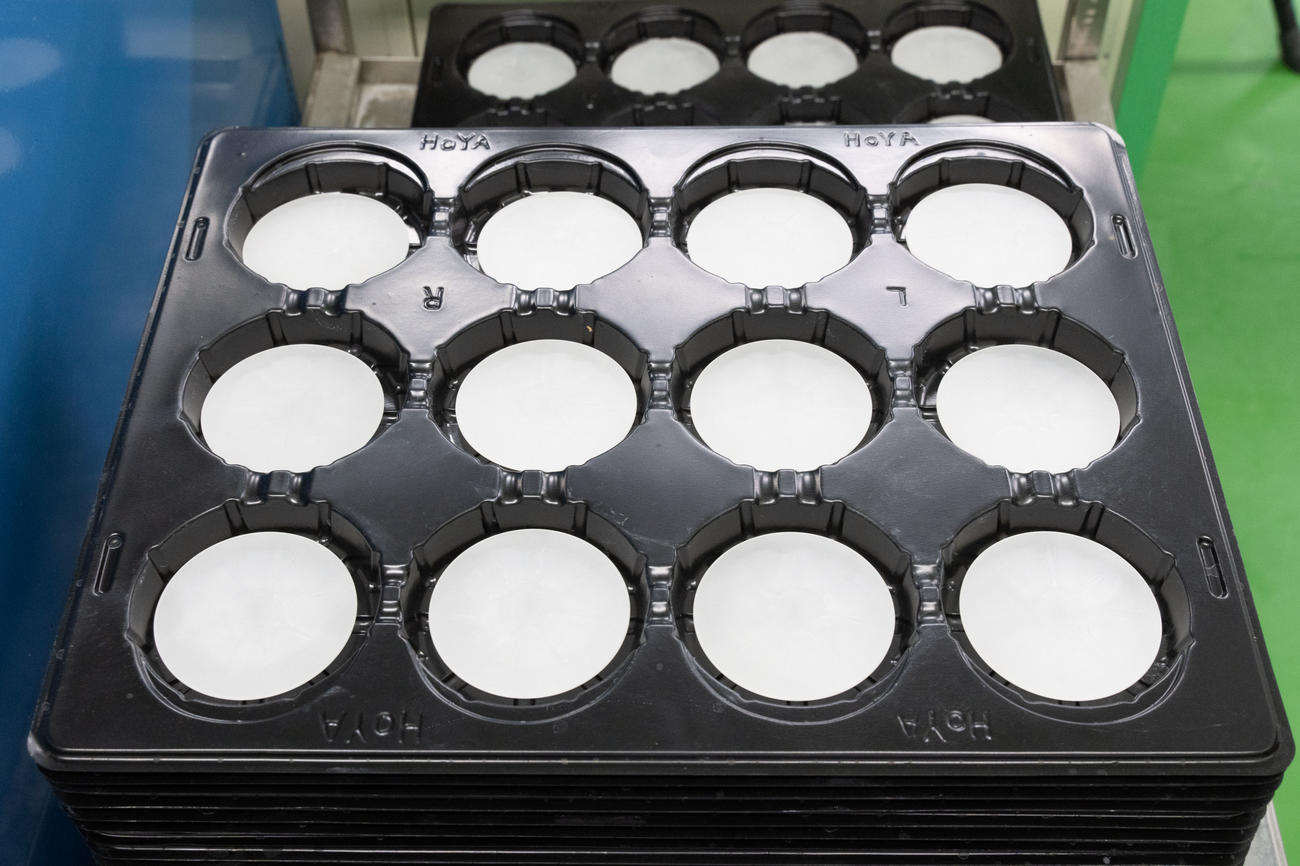

Стекло: заготовки для линз

Большинство элементов объектива начинаются как заготовки для линз, стеклянные диски с небольшой изгибом. Прежде чем произойдет шлифование, заготовки объектива имеют непрозрачный, белый вид. Sigma использует заготовки для линз от Hoya для производства своих линз.

Шлифование стекла

Первым шагом в процессе изготовления линз является грубое измельчение кривой объектива. Каждая заготовка объектива крепится к плунжору, который направляет его в машину, где стекло измельчается до правильной кривой объектива. Поскольку эта часть процесса предназначена только для создания правильной формы объектива, она все еще кажется несколько непрозрачной после завершения.

Затем выполняется второй, более изысканный этап точного шлифования, который придает объективу четкую, гладкую отделку.

В процессе производства стекла Sigma's Aizu используется около 330 машин, и каждые несколько минут технический специалист проверяет одну из них с помощью датчика, чтобы убедиться, что ее кривая верна.

Полировка линз

После того, как линзы заземлены, третьим и последним шагом является полировка. Линзы устанавливаются в машину на полиуретановых прокладках, установленных в пресс-форме, которая соответствует окончательной форме или изгибу объектива. Они измельчают линзу с помощью специальной полировальной пасты, обычно церия или оксида циркония. Процесс обычно занимает от двух до десяти минут, в зависимости от размера и типа объектива.

Стеклянная формовка

Не все стеклянные элементы заземлены. Асферическая оптика изготавливается путем литья стекла с использованием одного из двух процессов, в зависимости от ее размера. Меньшие элементы начинают жизнь так, как то, что выглядит как луковица прозрачного оптического стекла, в то время как более крупные элементы начинаются как предварительно сформированные стеклянные блоки.

В обоих случаях эти куски стекла помещаются в формы и проталкиваются через машину, которая прижимает их к их окончательной форме с помощью высокого давления и тепла. В настоящее время Sigma производит асферические элементы диаметром до 84 мм. Sigma также производит собственные пресс-формы для производства асферических линз, что является частью своей философии создания собственных инструментов для поддержания контроля качества.

Производство асферических линз является одной из самых охраняемых частей процесса производства линз и делает объективы уникальными, поэтому нас попросили воздержаться от фотографирования в этой области. Вместо этого я включил фотографию одного из моих любимых объективов Sigma, 14 мм F1.8 Art, который оснащен передним асферическим элементом диаметром 80 мм.

Центрирование объектива

После формирования и покрытия стеклянных элементов они получают окончательное шлифование по краям, чтобы убедиться, что диаметр и толщина краев элементов соответствуют спецификациям и правильно монтируются внутри объектива. Это также гарантирует, что стеклянные элементы будут оптически центрированы внутри корпуса объектива.

Линзовые покрытия

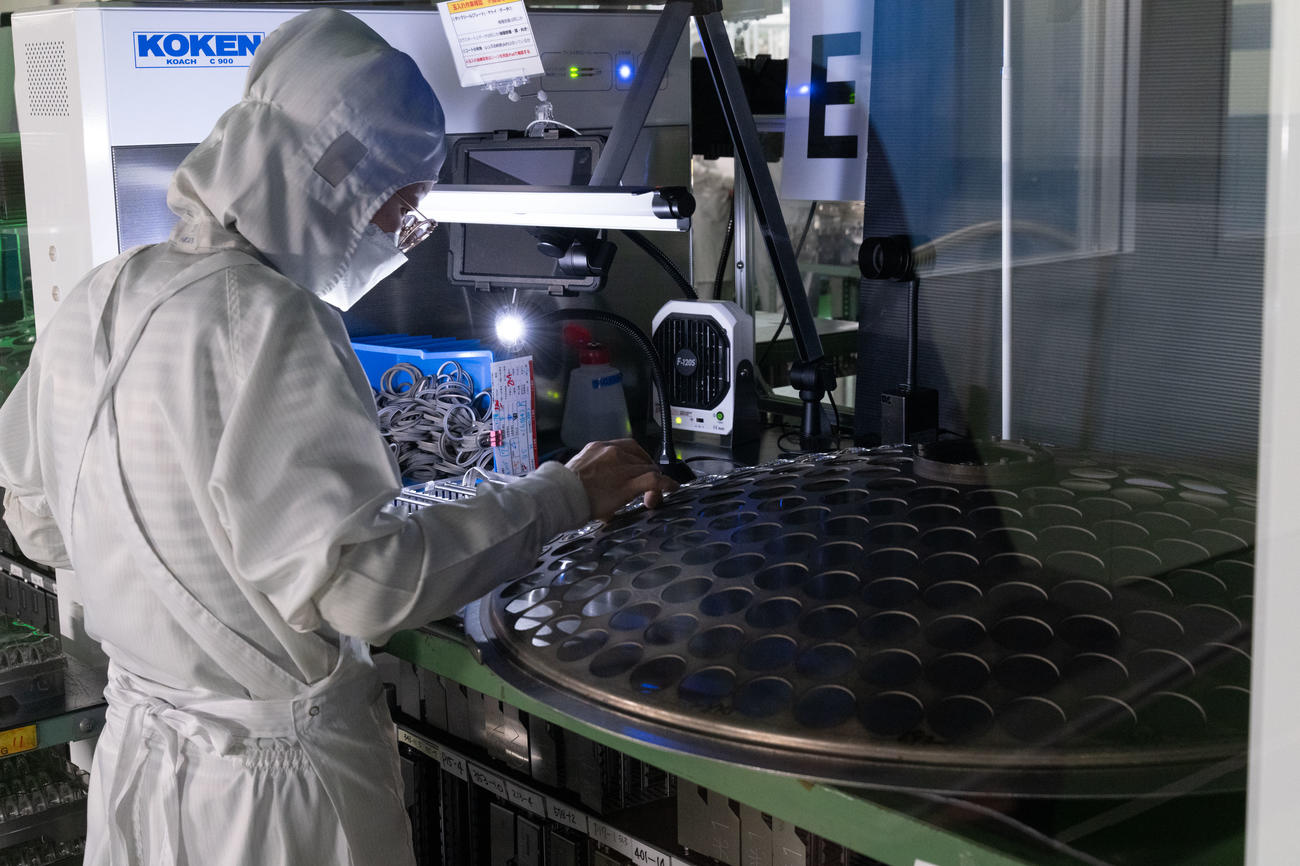

После полировки или литья литья линз пришло время наносить супермногослойные покрытия Sigma, которые подавляют вспышки и ореолы. Перед нанесением покрытий каждый объектив визуально проверяется на наличие пыли. Затем объектив загружается на «планету», куполообразное устройство со вставками для определенных элементов объектива.

Затем планеты загружаются в машины, в которых специальные химические вещества испаряются в камеру. Планета вращается внутри устройства, равномерно распространяя испаренные химические вещества на элементы линз, прежде чем удерживать их для отверждения УФ-излучением.

Укупорка, соединение и склеивание линз

После изготовления отдельных оптических элементов те, которые группируются в объектив, проходят процесс, называемый уплотнением и соединением. Каждый элемент помещается в пластиковую раму, и для их фиксации на месте используется высокая температура и давление, создавая единый блок, состоящего из нескольких элементов объектива.

Отдельный процесс, называемый склеиванием линз (фото выше), используется, когда два-три элемента должны быть связаны напрямую без пробела между ними. Два объектива соединены специальным клеем, и машина обеспечивает оптическое центральное основание на обоих объективах. Затем склеенные линзы подвергаются воздействию ультрафиолетового излучения, чтобы оклеить клей.

Обработка металла

Теперь, когда мы накрыли стекло, давайте перейдем к остальному производственному процессу, начиная с металлов. Объектив имеет много металлических деталей, поэтому металлообработка покрывает большую часть завода, производя компоненты из таких материалов, как сталь, алюминий и латунь.

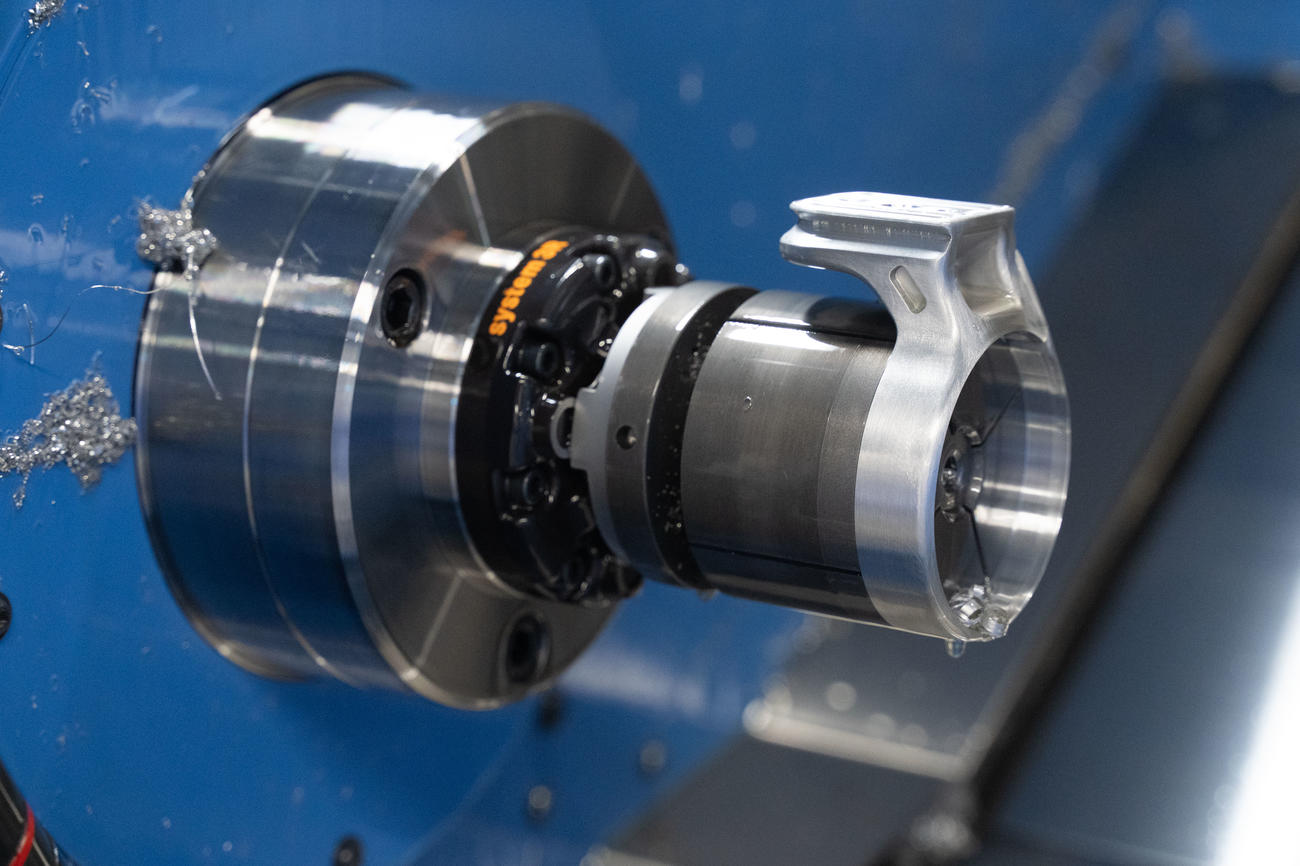

Автоматизированные синие станки, видимые на фото выше, выполняют процесс вырезания, формирования и сверления отверстий в металле для идеальной посадки. Процесс быстрый и часто занимает всего несколько минут на каждую часть. На заводе работает около 160 машин, которые вы видите на фото.

Обработка металла

Хотя на этом заводе производятся многочисленные детали, бочки объективов и штыки являются наиболее узнаваемыми. На этой фотографии показаны свежефрезеренные внутренние вращательные бочки для линз перед нанесением любой обработки поверхности.

Утилизация

Процесс обработки, который превращает металлические блоки в компоненты линз, производит металлические отходы, как стружки на этой фотографии. Sigma захватывает этот материал и работает с местным предприятием по переработке, чтобы обеспечить перепрофилирование материалов, а не посадку на свалку.

Прессование металла

Некоторые металлические детали штампуются машинами, а не обрабатываются индивидуально. В этом случае полоса металла подается через прессовочную машину из того, что выглядит как гигантский рулон металлической ленты.

Прессование металла

И вот конечный продукт, который вы видели штампованным на предыдущей странице: металлические пластины, которые помогают контролировать движение лезвий диафрагмы на объективе.

Переработка магния

По соображениям безопасности магниевые детали обрабатываются в отдельном здании, которое не подключено к главному заводу. Магний может быть легковоспламеняющимся, в основном, когда он находится в тонкой форме бритья или порошка - именно те формы, которые вы, как правило, производите при фрезерии деталей из металла. В результате этот объект имеет очень толстые бетонные стены, которые обеспечивают защиту в случае аварии.

Магний используется для многих компонентов, потому что он прочный и прочный, но легче алюминия. Это позволяет деталям быть меньше и легче, чем если бы они были сделаны из алюминия, но есть компромисс: магний дороже. В результате он используется не для всего, а только для деталей, где долговечность и легкий вес имеют значение.

Магниевые компоненты начинаются как литые под давлением детали, один из немногих предметов, которые Sigma не производит на своем заводе. Во всем мире существует лишь небольшое количество поставщиков литья под давлением деталей, и Sigma только поставляет литые под давлением от ограниченного числа поставщиков в Японии. На этой фотографии показан воротник литой под давлением справа и полностью обработанная версия слева.

Обработка магния

Эти автоматизированные машины вырезают, формируют и сверливают отверстия в литой под давлением детали с высокой точностью. После измельчения каждая деталь проходит процесс очистки, чтобы удалить масла, оставшиеся с производства, а затем получает коррозионностойкое покрытие для защиты металла. После завершения фрезерования каждая деталь измеряется станком, чтобы убедиться, что она соответствует указанным допускам для детали. На этой фотографии вы можете увидеть штатив, установленный на машине.

В любой момент времени существует около 20 станков, фрезерных деталей из литья под давлением магния. В целях безопасности каждая машина оснащена специализированным оборудованием для пожаротушения, специально предназначенным для магниевых пожаров.

Создание нового инструмента и пресс-формы

Философия Sigma заключается в том, чтобы контролировать как можно большую часть производственного процесса на своем заводе, что позволяет им лучше контролировать качество всего, что она производит. Это распространяется на пресс-формы и инструменты, используемые для производства его продукции.

Эта область не автоматизирована. Прототипы и детали изготавливаются вручную, как показано на фото выше. Детали ручной работы становятся заготовками и используются для создания литьевых форм, используемых для изготовления многих компонентов. Именно здесь Sigma создает специализированные инструменты, необходимые для создания нового продукта, как правило, с акцентом на повышение эффективности процесса сборки.

Литье под давлением

Формы для пластиковых или прессованных деталей изготавливаются с использованием процесса, называемого электронной разгрузочной обработкой (EDM). Этот тепловой процесс удаляет материал, применяя разрядные искры в зазоре между электродом и производимой деталью.

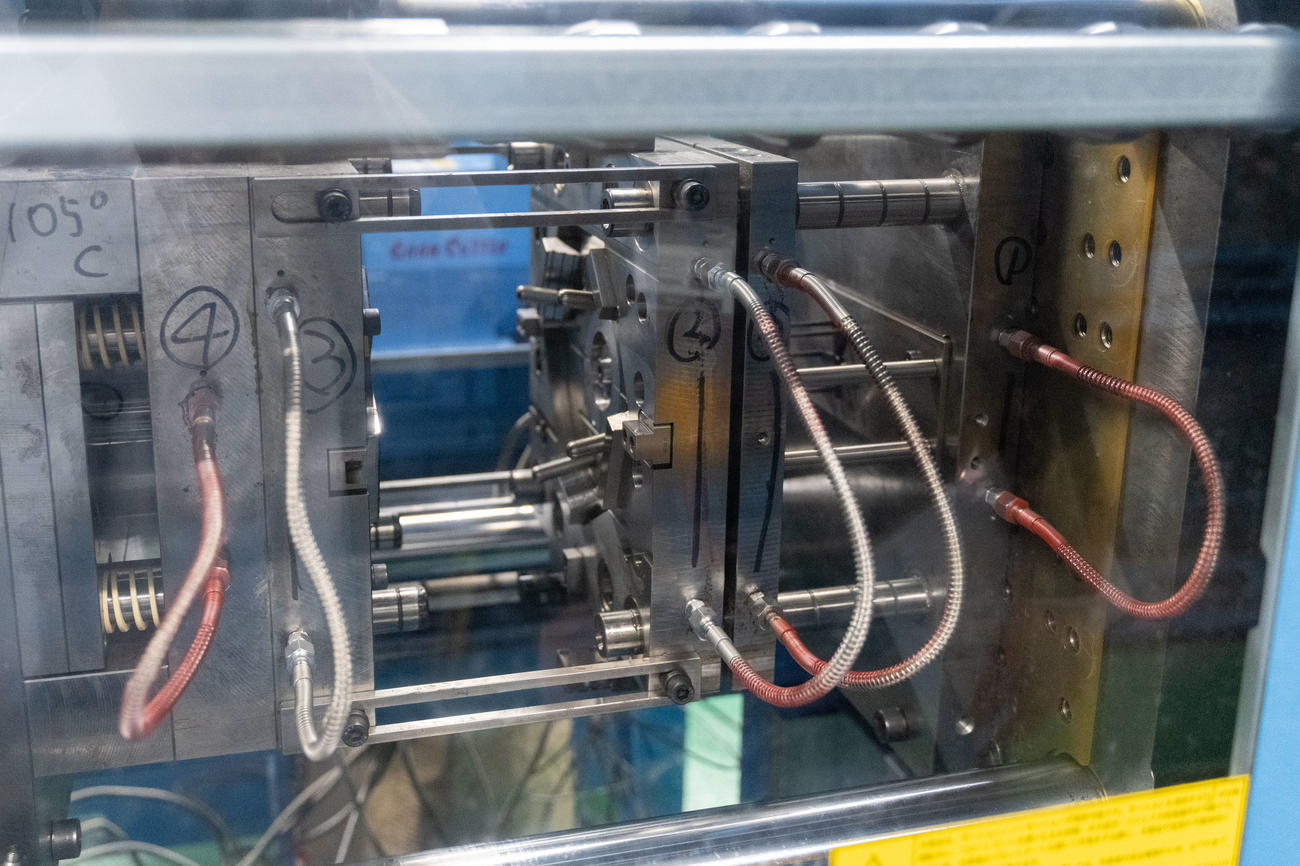

Оказавшись на сборочной линии, вязкий пластик подается в форму через центр пресс-формы. Отдельная серия трубок доставляет охлаждающую жидкость в пресс-форму, вызывая затвердеивание пластиковых деталей. Около 40 литьевых машин производят детали на сборочной линии в любой момент времени, и пресс-формы будут вращаться в производство и выходить из производства в зависимости от того, какая продукция производится.

Поверхностный монтаж

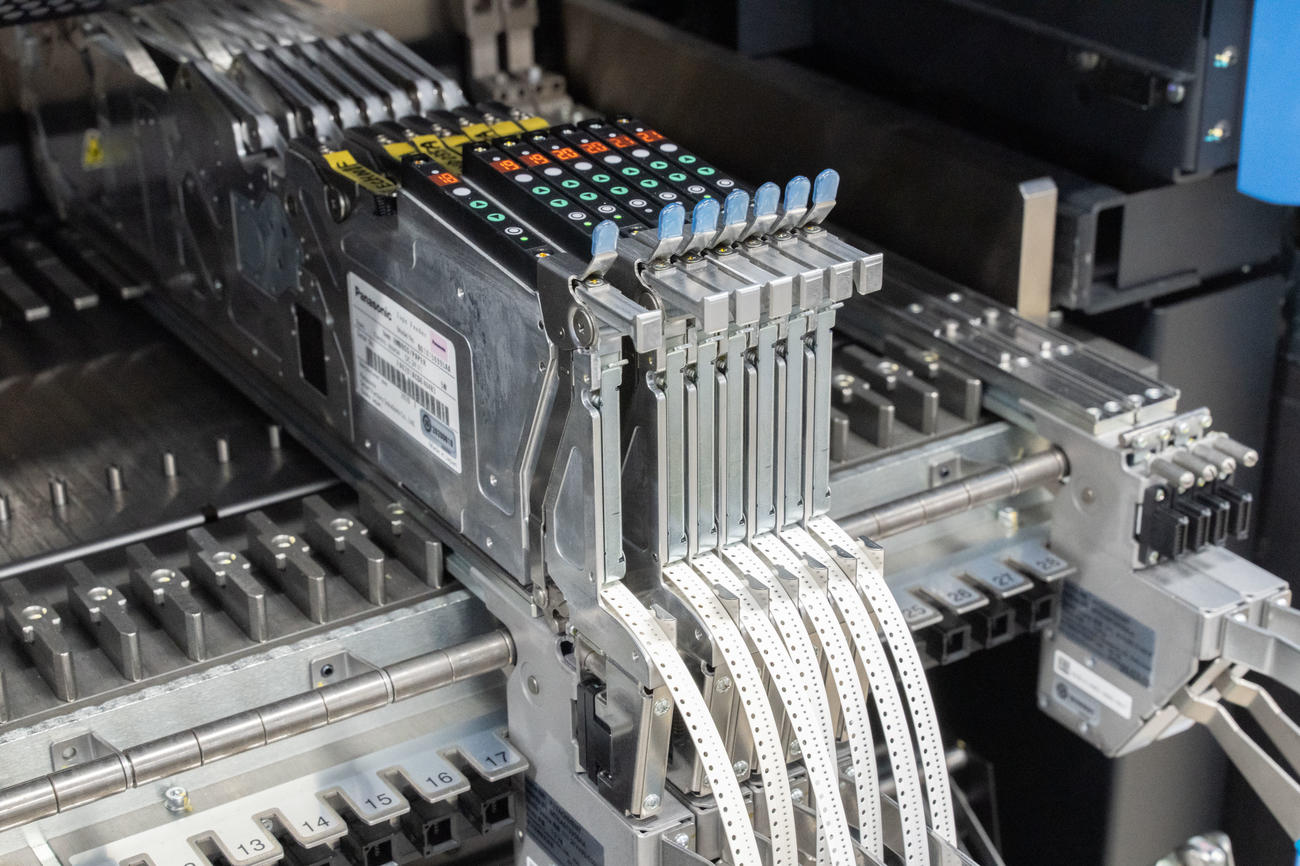

Поверхностный монтаж относится к установке электроники на печатные платы для объективов. Как и во многих других вещах, Sigma производит печатные платы собственными силами. Плинтусы подаются на один конец машины, где наносится и нагревается паяльная паста для равномерного распределения пасты. Затем компоненты подаются в машину из рулонов, которые выглядят как лента, и штампуются на доске.

Поверхностный монтаж

3D-фотосъемка каждой платы подтверждает, что все детали находятся в правильном положении, после чего следует рентгеновская проверка. На заводе насчитывается около 20 машин.

Плата на этой фотографии представляет собой двустороннюю печатную плату. Одна сторона была напечатана и теперь готова к обратной подаке через машину для поверхностного монтажа на противоположной стороне.

Покраска, печать и обработка поверхности

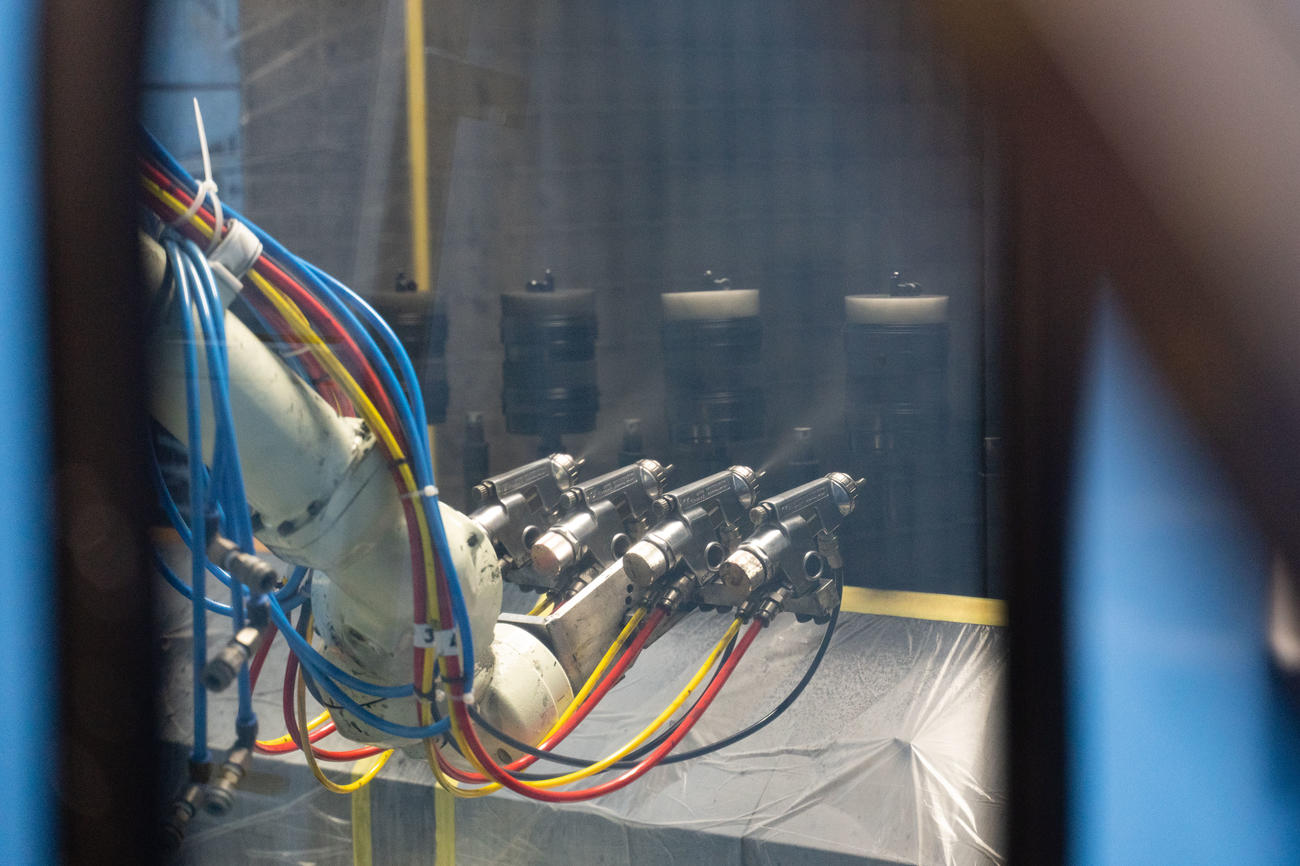

После того, как металлические детали, такие как бочки объективов, будут фрезеруются и нанесены любые необходимые поверхностные покрытия, пришло время для покрасочных работ. Каждая деталь монтируется на металлическом приспособлении, которое вращается кругами при распылении краски, обеспечивая равномерное покрытие краски. Затем эти окрашенные детали высушиваются в печах.

Некоторые материалы, такие как материалы из алюминия, могут получить черное анодированное покрытие.

Печать

Большая часть эталонной маркировки на объективе, такой как масштабные окна и диафрагмы, а также этикетки на аксессуарах, таких как бленды, печатаются или окрашиваются. Техник наносит логотип "Sigma" на часть ствола объектива на этой фотографии.

Гальваническое покрытие

Гальваническое покрытие используется для нанесения хромированной поверхности на металлические детали, что делает их более долговечными. Наиболее узнаваемыми частями, проходимыми в процессе гальванизации, являются латунные крепления объективов для каждого объектива, которые здесь хромированы. Здесь также покрыты некоторые мелкие металлические детали.

Окончательная сборка и гарантия качества

После того, как все элементы линз изготовлены и все детали изготовлены, обработаны и окрашены, они встречаются на окончательной сборочной линии. В этой чистой среде каждая линия настраивается в зависимости от того, какие модели находятся в производстве в данный день. Одна сборочная линия простирается от первого набора деталей до окончательной сборки.

Выравнивание каждого объектива выполняется с использованием собственных машин MTF Sigma для регулировки и подтверждения соответствия спецификациям MTF. Хотя общее время сборки варьируется в зависимости от продукта, сборка одного объектива может занять всего 30 минут, но он, безусловно, может продлиться до более длительных периодов для сложных продуктов.

После сборки линзы отправляются в отдел обеспечения качества, который проверяет их с помощью измерительной машины MTF. Кроме того, они проверяются на грязь, царапины поверхности и другие аномалии, чтобы убедиться, что механизмы масштабирования, диафрагмы и электронные контакты работают правильно. Некоторые продукты также могут пройти тест на разрешение на этом этапе.

Упаковка и доставка

Продукты прибывают в зону упаковки и доставки без серийных номеров. Пока продукт не получит серийный номер, он похож на человека без удостоверения личности. После присвоения серийного номера объектив узнает, куда он будет отправлен.

Готовая продукция и аксессуары сочетаются и упаковываются в розничную упаковку, а затем загружаются в большие картонные транспортные коробки в зависимости от их конечного назначения.

Хранение готовой продукции

Последний шаг перед тем, как продукт покинет завод, должен быть помещен в зону хранения готовой продукции. С более чем 60 моделями объективов, находящихся в производстве на нескольких креплениях объективов, в этой комнате много объективов. Продукты здесь недолго сидят - завод Sigma производит на мощности, и существует постоянная необходимость очистить это пространство, чтобы освободить место для новых продуктов, выходящих со сборочной линии.

Грузовики прибывают вечером, чтобы отправить коробки в аэропорт Нарита в Токио, где они будут отправлены дистрибьюторам или дочерним компаниям по всему миру.

Поддержка и обслуживание клиентов

Помимо производства, завод Aizu служит центром поддержки клиентов Sigma. Большинство товаров, полученных для ремонта здесь, из Японии (в большинстве стран будут иметь свои собственные сервисные центры). Однако продукты из других регионов могут быть отправлены сюда, если они требуют специализированного ремонта.

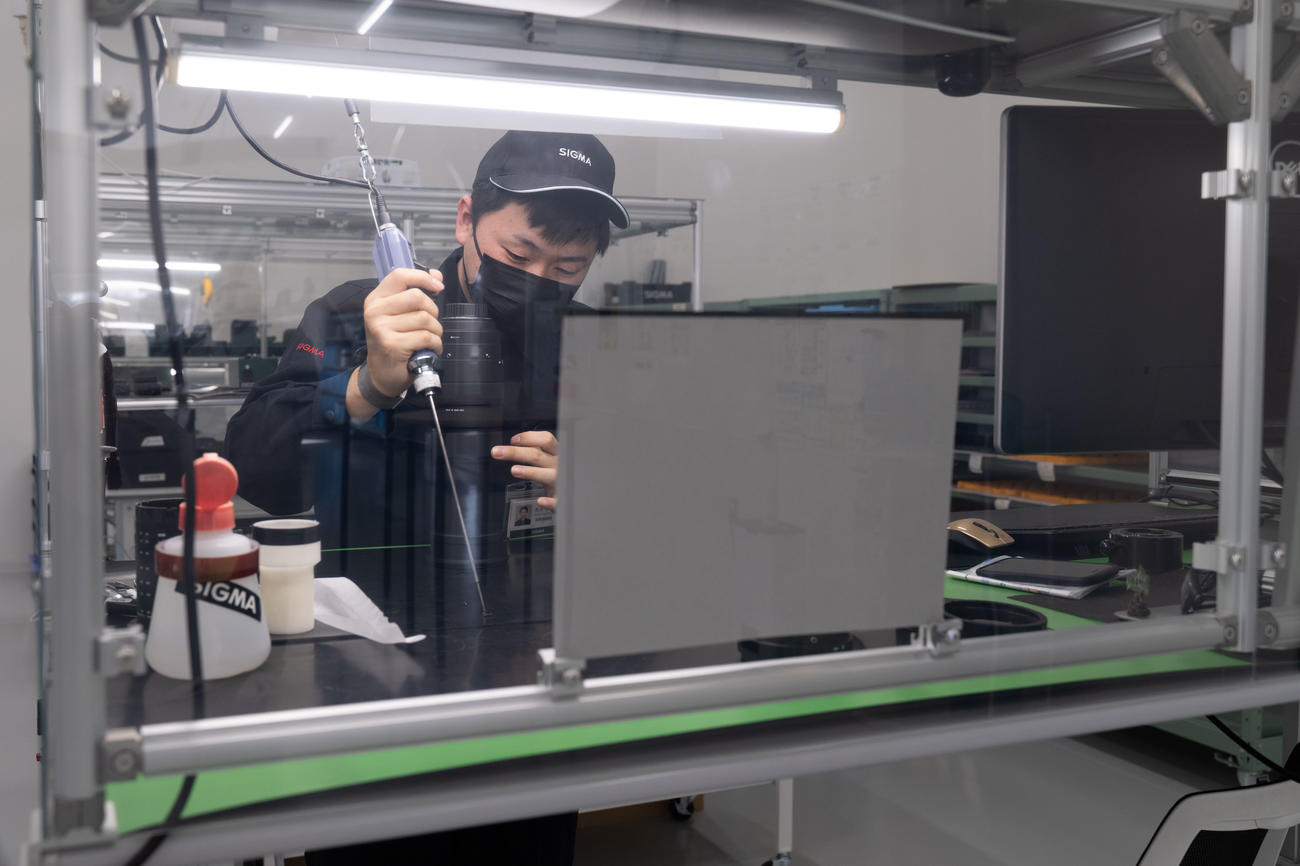

После регистрации продукта он передается одному из техников по ремонту туз Sigma, который отремонтирует его в соответствии с оригинальными спецификациями Sigma, гарантируя, что он сделает это с помощью проекционной комнаты, показанной на следующем слайде.

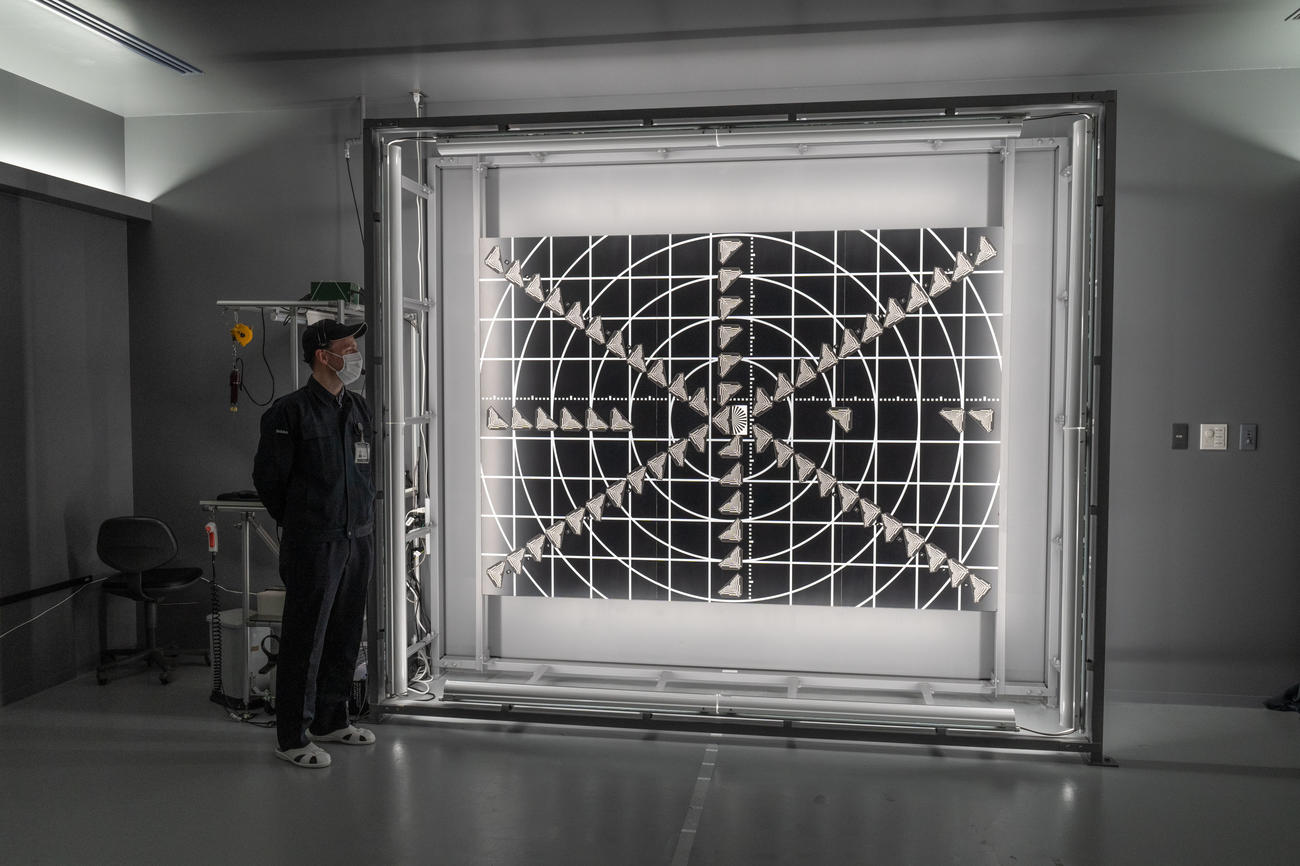

Проекционная комната

Проекционная комната, расположенная рядом с зоной поддержки и обслуживания клиентов, используется для тестирования продуктов до и после ремонта. На противоположной стороне комнаты есть обратный проектор для тестирования кинообъективов Sigma.

Стандартная практика Sigma заключается в тестировании объективов как на диаграмме разрешения, так и на машине MTF, чтобы убедиться, что они соответствуют спецификациям продукта Sigma, прежде чем возвращать их клиентам.

Кроме того, технические специалисты даже выйдут на улицу, чтобы сделать реальные фотографии до и после, чтобы проверить объектив в зависимости от характера ремонта, например, проверить наличие вспышек.

Музей Сигмы

Конечно, ни одно посещение Sigma не было бы полным без поездки в музей Sigma, где можно увидеть камеры и объективы в прошлом и настоящем. Здесь есть на что посмотреть, в том числе современные объективы, классические объективы, объективы с байонетом SA и даже камеры, такие как DSLR Sigma SD10 или компактные модели Merrill.

Поиск некоторых объективов, которые вы использовали в начале своей карьеры в фотографии, - это веселое, ностальгическое путешествие по переулку памяти.